Polyadditionsanlagen

Ansprechpartner

Tel. +49 - 221 - 37 92-0

Fax +49 - 221 - 37 92-299

Polyadditions-Anlagen

Flüssige und feste Epoxidharze

Epoxidharze entstehen durch einen mehrstufigen Prozess aus epoxidgruppenhaltigen Verbindungen, vorzugsweise Epichlorhydrin, und hydroxylgruppenhaltigen Verbindungen wie Bisphenol-A und Bisphenol-F in Gegenwart von Natronlauge.

1. Flüssige Epoxidharze

Zu einem Überschuss an Epichlorhydrin wird im Reaktionskessel Bisphenol-A und Natronlauge so dosiert, dass die stark exotherme Additionsreaktion kontrolliert ablaufen kann. Nach Zugabe weiterer Natronlauge setzt eine Eliminierungsreaktion ein, bei der Natriumchlorid als Nebenprodukt entsteht.

2. Feste Epoxidharze

Feste Epoxidharze können wie oben beschrieben aus den Rohstoffen mit einem molaren Überschuss an Bisphenol-A produziert werden. Vorzugsweise werden sie jedoch in einer separaten Produktionsanlage durch Kettenverlängerung aus einem flüssigen Basisharz durch Zugabe von Bisphenol-A bei erhöhter Temperatur hergestellt.

Zu den Besonderheiten von JM/RHE-Epoxidharzanlagen gehören

- ein effektives, im Hause entwickeltes Rührwerk, dessen Drehzahl durch Frequenzumrichter allen Rühranforderungen angepasst werden kann;

- verkürzte Aufheiz- und Abkühlzeiten im Reaktionskessel durch die Einbindung von Außen- und Innenschlangen in den Thermalöl-Sekundärkreis;

- die Einrichtung zur Rückgewinnung und effektiven Trocknung von Überschuss Epichlorhydrin nach der Eliminierungsreaktion;

- die Einrichtung zur Rückgewinnung von Produkten aus Abwasserströmen für eine optimale Ausnutzung von Rohstoffen;

- bei der Herstellung von festen Epoxidharzen der Einsatz eines Kreislaufs zur kontinuierlichen Messung der Viskosität und damit der Bestimmung des Endpunkts der Reaktion.

Polyurethanharze und Polyurethandispersionen

Polyurethanharze entstehen durch eine Polyadditionsreaktion aus Diisocyanaten und Polyolen bei 60 bis 80°C.

Das Additionsprodukt kann in unverdünnter oder gelöster Form verwendet oder zu Polyurethan-Dispersionen weiterverarbeitet werden. In diesem Fall wird das Präpolymer in einem wasserlöslichen Lösemittel wie Aceton oder Methylethylketon gelöst. Die Lösung wird in vorgelegtes und gekühltes Wasser gegeben; anschließend wird das Lösemittel im Vakuum ab destilliert und die entstandene Dispersion filtriert.

Zu den Besonderheiten von JM/RHE-Polyurethanharz- und Polyurethandispersionsanlagen gehören

- ein effektives, im Hause entwickeltes Rührwerk, das auch für hohe Viskositäten bis etwa 50.000 mPa.s eingesetzt und dessen Drehzahl durch Frequenz-Umrichter allen Rühranforderungen angepasst werden kann.

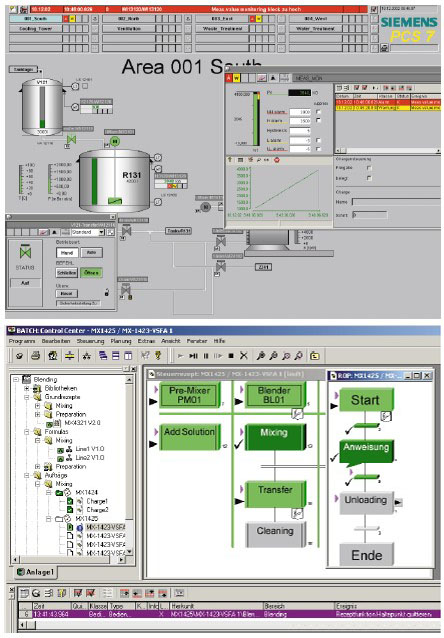

Prozessleitsystem

Die Anlagen zur Herstellung von Kunstharzen und Polymerdispersionen der Produktgruppe RHE werden bevorzugt mit einem Prozessleitsystem vom Typ SIEMENS SIMATIC PCS7 ausgerüstet. Dieses bewährte Prozessleitsystem genügt höchsten Ansprüchen an Leistungsfähigkeit und Zuverlässigkeit bei der Automatisierung von Chemieanlagen.

Als durchgängig und homogen konzipiertes Gesamtsystem erfüllt es die speziellen Anforderungen an ein Prozessleitsystem insbesondere im Hinblick auf einen chargenorientierten Betrieb:

- einfache und sichere Prozessführung für reproduzierbare Produktqualitäten

- komfortable Bedienung und Visualisierung durch ein Bedienkonzept mit technologischer Ansicht der Anlage

- flexible Lösungen für Batch-Prozesse

Aufgrund seiner modularen Struktur kann das Prozessleitsystem angepasst und nachträglich erweitert oder umkonfiguriert werden, um z. B. bei Kapazitätserhöhungen oder technologischen Modifikationen mitzuwachsen.

Die Bedienoberfläche ist übersichtlich und ergonomisch aufgebaut, der Bediener kann das Verfahren in übersichtlichen Darstellungen der Anlagenkomponenten beobachten und schnell zwischen unterschiedlichen Anlagenansichten wechseln.

Die Automatisierung von Chargenprozessen erfolgt über das Modul SIMATIC BATCH, dessen Hauptkomponenten ein Batch Control Center (Batch CC) und ein Rezepteditor sind.

Batch CC ermöglicht eine bequeme Auftrags- und Chargenplanung und bietet leistungsfähige Funktionen für das Beobachten, Kontrollieren und Protokollieren von Chargenbearbeitungen. Der Bediener kann z. B. eine gespeicherte Rezeptur auswählen, die dann nahezu vollautomatisch abgearbeitet wird.

Der Rezepteditor ist ein komfortables Werkzeug zur einfachen Erstellung, Modifikation und Dokumentation von Grundrezepten.

Insgesamt ist SIEMENS SIMATIC PCS7 zusammen mit SIMATIC BATCH CC ein leistungsstarkes und anwenderfreundliches Prozessleitsystem zur Sicherstellung eines reibungslosen Anlagenbetriebs.

DE

DE  EN

EN